Совершенство формы и немецкая точность

Компания DORST Technologies, насчитывающая около 400 сотрудников в головном предприятии в Германии, а также в филиалах на территории США, Англии, Франции, России, Китая и других стран мира, – ведущий поставщик оборудования для производства керамической и металлокерамической продукции по инновационным высокоточным технологиям, позволяющим экономить все ресурсы предприятия-изготовителя.

Компания DORST Technologies, насчитывающая около 400 сотрудников в головном предприятии в Германии, а также в филиалах на территории США, Англии, Франции, России, Китая и других стран мира, – ведущий поставщик оборудования для производства керамической и металлокерамической продукции по инновационным высокоточным технологиям, позволяющим экономить все ресурсы предприятия-изготовителя.

«Мы придаем форму керамике и металлическим порошкам», – так скромно позиционирует себя ведущий производитель станков для керамической промышленности и изготовления сантехнического оборудования.

На практике же это предприятие, которое более 150 лет играет эпохальную роль в развитии мировой промышленности: благодаря производителю инновационного оборудования стало возможным формование изделий высочайшей точности с минимальным уровнем отходов и обработки готовой продукции.

Собственный технологический центр DORST Technologies постоянно трудится над новыми системными решениями, связанными с совершенствованием и автоматизацией первичной обработки материалов и формования изделий.

Делать производственный процесс все более экономичным по использованию сырья, временных и других ресурсов позволяют в первую очередь технологии изостатического прессования, литья изделий под давлением и распылительной сушки.

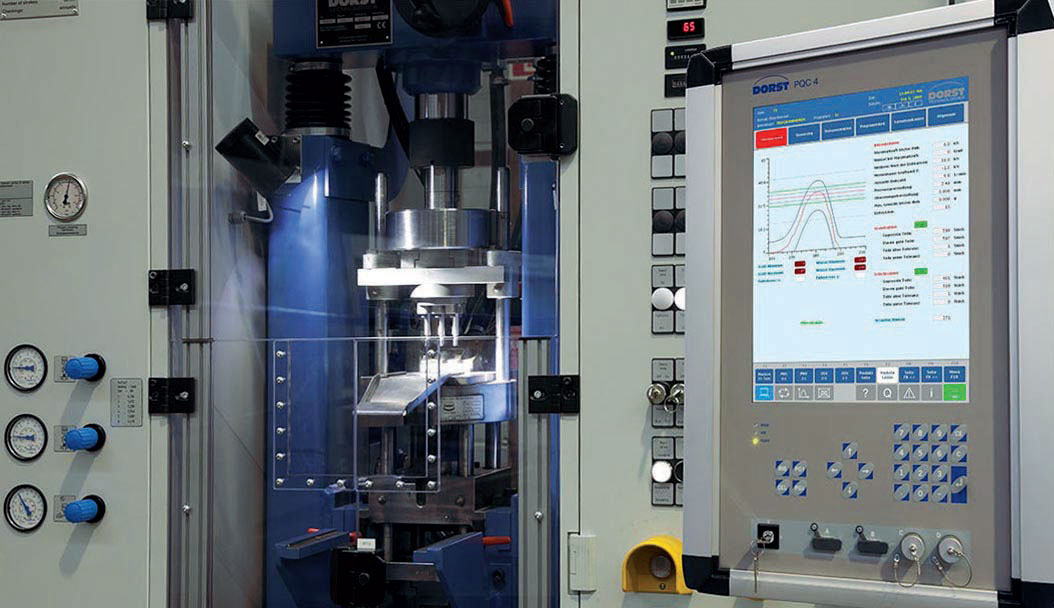

Изостатическое (гидростатическое) прессование

Принцип изостатического прессования дает возможность создать прочное, качественное керамическое изделие. Секрет технологии в том, что гидростатическое прессование помогает создать одинаково высокую плотность изделия за счет того, что отлив керамики происходит в эластичных формах, которые находятся под всесторонним давлением жидкости.

Масса плотностью 1–3% попадает в форму из бункера, затем два верхних пуансона пресса по очереди выполняют прессование, в то время как поворотный стол фиксирует будущее изделие сначала для загрузки пресс-порошка, затем – для собственно прессования, далее – для аккуратного снятия изделия пневмосъемником и очистки сжатым воздухом резиновой матрицы.

После прессования поворотный стол вращается синхронно со столом пресса для обработки изделия, которое шлифуется при помощи приводного шлифовального круга. Края детали зачищаются при правом и левом вращении шпинделя и затем замываются влажной губкой, расположенной на двух валиках, которые вращаются в противоположные стороны.

После всех этих рабочих манипуляций автоматизированный процесс завершается переносом готового изделия при помощи пневматики на штабелеровочную машину.

На выходе – продукция высокого качества, требующая минимальной обработки после прессования, что экономит время, материалы и другие затраты на производство.

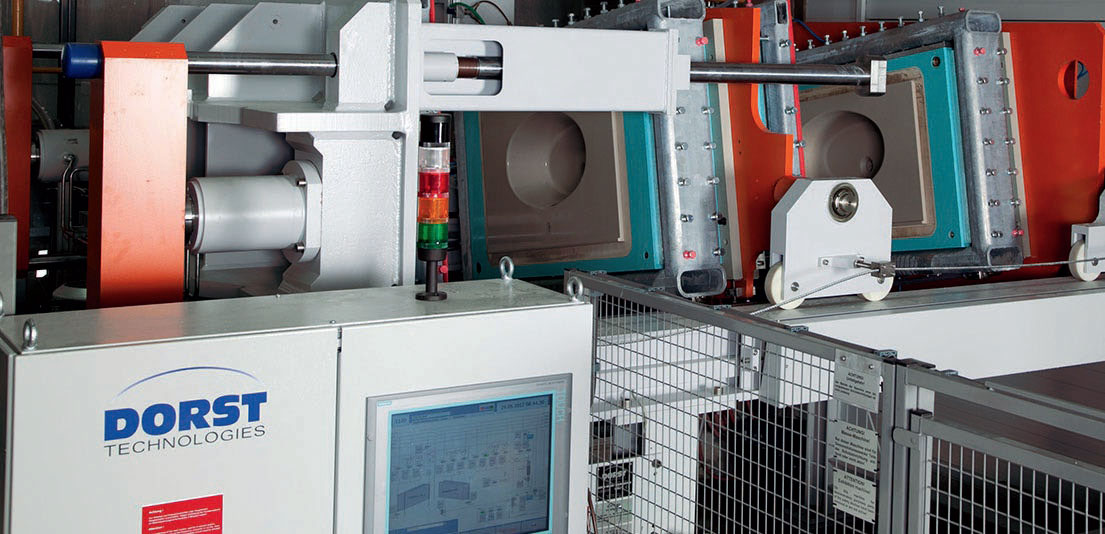

Литье под давлением

Уникальным решением DORST Technologies является и полностью автоматизированная система литья под давлением, для которого используются два не зависимых друг от друга модуля – станок и пластиковый фильтр, – дополненных робототехникой и транспортными системами.

Особенностями этой технологии являются высокая скорость поступления и расплава в пресс-форму (0,3140 м/с), высокое давление до 500 МПа, а также скорость охлаждения, что позволяет изготавливать сложные отливки большой площади с толщиной стенки даже менее 1 мм из сплавов с близкой к нулю и низкой текучестью. В результате получаются отливки с низкой шероховатостью поверхности: они имеют уникальные механические свойства и не требуют дальнейшей серьезной обработки.

Высокие теплопроводность и теплоемкость пресс-формы дают возможность особо интенсивного взаимодействия между материалом и стенками пресс-формы. В результате получается мелкозернистая структура, придающая изделию высокую прочность.

Большое давление, развиваемое пресс-поршнем в камере прессования, способствует сжатию газовоздушных включений и тем самым снижает пористость будущего изделия.

Использование пресс-формы с точными размерами и низкой шероховатостью внутренних поверхностей помогает получить отливки заданной массы, точной формы и размеров. Это позволяет сделать производственный процесс экономичным, так как дает возможность уменьшить припуски на обработку до 0,8 мм, а иногда и вовсе исключить необходимость обработки готового изделия.

Такой процесс отливки является одним из самых высокопроизводительных среди литейных процессов за счет своей малооперационности и возможности полного перехода на автоматизацию.

Распылительная сушка

Современные технологические процессы, связанные с комплексной механизацией и автоматизацией производства керамики, требуют такой обязательно промежуточной операции, как обезвоживание пресс-порошка, ведь, если керамическую заготовку, имеющую высокую влажность, сразу подвергнуть обжигу, она растрескается. Этот факт учтен производителями станков для изготовления керамики DORST Technologies.

Оборудование для такой сушки представляет собой металлический цилиндр, внизу заканчивающийся конусом. Керамическая суспензия распыляется из форсунок под высоким давлением и подвергается обработке горячим воздухом. Распределительная лабораторная сушилка SMART компании DORST Technologies характеризуется низким потреблением энергии, небольшими габаритами, мобильностью этой модульной системы и простотой оборудования в эксплуатации. Распылительная сушка при изготовлении керамики позволяет значительно повысить производительность труда и вместе с тем снизить затраты на производство.

Будучи ведущим экспертом в области производства оборудования для изготовления керамики разного назначения, DORST Technologies постоянно развивает свои технологические подходы, оставаясь флагманом экономичного и экологичного производства, привлекая на данный момент более 2000 партнеров более чем в 70 странах мира.